随着制造需求升级,广大行业客户对功能性产品的要求越来越高,诸如延时氮气弹簧、耐高温氮气弹簧等非标解决方案开始进入市场,大通精密就是国产氮气弹簧品牌中的佼佼者,入围国产氮气弹簧Top品牌人气榜单的底气何在?

大通精密信息化的进程,正式启动APS项目,以此来满足客户的严苛要求。通过APS系统的建设,从而实现工单的精细化管控、物料批号、生产批号追溯等目标。

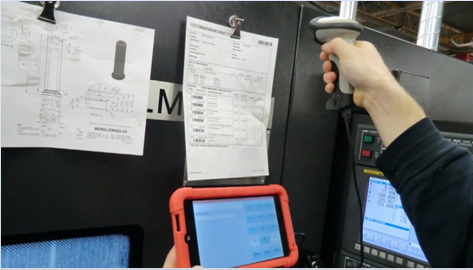

制造系统贯穿整个制造过程,利用条形码进行扫描和数据记录

智能化管控,达到降本增效

大通精密在引入APS系统后,针对每一个氮气弹簧产品,从上机加工到入库、出库,以及保养等信息,都在系统里得到实时显示和统一管理,所有氮气弹簧管理信息透明化。对数据的提取及分析有了极大的便利,同时也避免了通过手工报表的方式出现人为因素干扰,以及纸质信息不便保存等缺点。

另一项非常重要的工作是对原材料的追溯,从对供应商的选择到原材料入库后的库位管理、快速领料等工作有着极高的要求。引入信息化后,包括领料、入库、报价、报废等基础数据可以在ERP中直接提取出来,企业可以针对这些数据进行专业分析,避免了资源浪费、额外作业、管理不当,或材料丢失等问题,降低了相关费用,也保证了信息的安全性和信赖性。

加强质检作业效率,品质管理更智动

引入APS系统,其原始数据取自ERP,从ERP渠道中与更多的因素进行关联,包括一些工单的信息、机台、作业人员、原物料的批次等等,形成一个管控网络,可以透过其中一个因素,追溯到跟它相关联的很多的因素。

在原来的工作中,需要车间作业人员在测量室与车间之间进行来回监测结果的确认动作,首件检查通过后才可以进行开工,经常造成大量的时间等待浪费。引入APS系统后,在测量室安装APS客户端,测量室的首件检查检测信息会实时反馈到车间台作业人员的工位电脑,避免了人员来回跑动和潜在的时间等待浪费。

此外,生产的信息随时都在ERP跟APS系统间进行数据交互,基于对生产效率报表、设备维修履历报表、上料检查确保使用正确物料批次,原材料追溯报表等这些数据的分析,了解生产内部的每一个环节是如何运转的,互相之间有没有衔接上,从而发现企业管理层面、生产环节中存在的一些漏洞,采取有针对性的一些措施。

所有组件的实时数据、库存控制和完全可追溯性是我们制造和质量体系的关键保障。

全面质量管理以用户需求为导向,大通精密时刻铭记质量是企业生存的基石,是客户选择的理由,建立安全透明体系,分享有关我们的氮气弹簧安全威胁和研发、供应链、解决方案的重要技术信息,体现了我们对所有 客户的承诺。与欧洲行业组织和标准组织合作,以促进和发展安全标准和验证机制。与行业合作验证安全验证标准,与欧洲行业组织合作,验证行业验证机制。以公开透明的方式与包括监管机构和标准组织在内的所有利益相关方密切合作,建立基于客观事实和验证的信任体系。积极引入第三方实验室对产品进行认证。 截止2020 年,累计通过产品安全认证242项

让大通精密品牌成为了您身边的氮气弹簧专家,一站式解决您遇到的氮气弹簧问题。